Das eigene Board ist immer etwas besonderes, etwas ganz besonderes wird es, wenn es von der Idee am Computer bis zum finalen Feinschliff mit eigenen Händen erschaffen wurde. Ein junge Surferin hat das gemacht und möchte die Erfahrungen dabei teilen und verraten, wo die Knackpunkte sind.

Mit dem Design am Computer und der Möglichkeit für jedermann, moderne CNC-Fräsen für das eigentliche Shapen zu nutzen, sind heute die Chancen ein ordentliches Board zu bauen größer als vor 20 Jahren.

Am Ende des Artikels findest du in sechs Bilderstrecken nahezu alle Schritte mit Beschreibung von der Bestellung bis zum fertigen Board.

Kann man ein Board – ein SUP, ein Windsurfboard oder einen Wellenreiter – selber bauen? Die Antwort lautet: “Im Prinzip ja, aber...” Im Prinzip sind nämlich SUP, Surfboard oder Windsurfbrett sehr ähnlich aufgebaut, die nötigen Materialien eigentlich überschaubar und keine Raketentechnik: Ein Kern aus Schaum, ein Laminat aus Glas- und Kohlefaser, alles getränkt und verklebt mit Harz, dazu die Finnenkästen und weitere Einbauteile wie ein Leashplug beispielsweise.

Kompliziert wird es bei Boards, die leicht sein sollen und sehr hohe Belastungen aushalten müssen, so wie Windsurfboards. Dann kommen Sandwichlaminate ins Spiel, bei denen im Laminat wenige Millimeter dicke Hartschaumplatten auf ganzer Fläche eingesetzt werden. Das ist kompliziert, erfordert den Einsatz von Vakuumtechnik – das ist für Profis. Ein Wave-SUP könnte man aber nach genau dieser hier vorgestellten Bauweise ebenfalls bauen.

Bist du der Typ für einen Eigenbau?

Die Antwort gibt eigentlich ein Blick in dein Werkzeug-Arsenal. Hast du einen Rotationsschleifer oder einen brauchbaren Exzenterschleifer? Ein Werkzeug zum Fräsen, einen Dremel oder ähnliches? Vor allem aber Geduld und keine Angst vor Staub und Schmutz? Kannst du alle Fragen mit "ja" beantworten und hast du die Werkzeuge auch schon mehr als einmal benutzt, sieht es gar nicht so schlecht aus. Denn nur dann halten sich die Gesamtkosten im Rahmen und vermutlich sind dann auch die handwerklichen Vorkenntnisse ausreichend.

Für “Shape Rookie” Laura Duschek war ein Mini-Malibu das perfekte Board für das Projekt, aus guten Gründen: “Ein Board in der Größe von 7'2'' bis 7'4'' behält man als Surfer eigentlich immer, auch wenn man irgendwann vielleicht gerne ein kleineres Brett zusätzlich hätte. Und dafür lohnt sich die Arbeit dann wenigstens.”

Eine klassische Bauweise in Epoxy-Laminat auf PU. Das sollte es also werden. Und vor allem mit einem eigenen Dekor. Das Dekor wird aufgemalt, die blauen Rails ebenfalls. Das Laminat ist komplett klar.

Shape am Rechner nach Vorlage oder von Grund auf neu

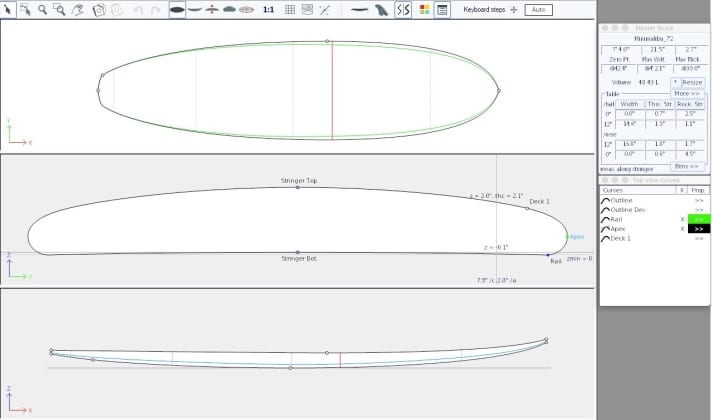

Mit etwas Recherche kommt man schnell auf das kostenlose Programm "shape3D" und verschiedene Anbieter, die sowohl alle Materialien verkaufen und auch den Service anbieten, das Board zu fräsen. Lauras Wahl fiel auf Seabase.eu in England – dort hatte einer unserer Freunde bereits vor Jahren erfolgreich bestellt.

Den Shape designst du mit der Gratis-Software komplett von Null – mit allen Finessen und inklusive 3-D-Voransicht wie die Profishaper – oder du suchst vielleicht erstmal nach Vorlagen im Netz. Bestehende Shapes lassen sich dann in der Sorftware nach Belieben anpassen. Für ganz Faule bietet Seabase auch verschiedene fertige Blanks für die gängigsten Surfboardshapes an.

Nach einigen Abenden am Computer war es dann soweit. Noch ein vermutlich 20ster und letzter Check und die Shape-Datei plus eine ellenlange Bestellliste für Harz, Härter, Glasgewebe und Kleinteile sind bereit. “SENDEN” – jetzt gibt es kein zurück mehr.

Das Gesamtpaket aus Blank, Fräsen, reichlich Epoxy-Laminierharz und dazu hochwertiges Glasgewebe und Finnenkästen von Futurefins plus diverse Kleinigkeiten wie Pinsel, Tape, Mischtöpfe, Rührstäbchen, Schleifpapier kommt mit Versand aus England auf knapp 490 Euro – mit der Gewissheit, dass nur die besten Zutaten verwendet werden.

Nach rund einer Woche rollte der Speditionslaster vor. Ein großer Karton – und ein riesiger Karton. Rund 50 Euro kostet die Fracht in Summe (was hinsichtlich der Abmessungen sehr angemessen wirkt), die rund 30 Euro für das Fräsen erscheinen dazu richtig günstig. Immerhin erspart man sich dadurch den Arbeitsanteil mit dem meisten Staub – und so exakt wie die CNC-Fräse kann wohl auch kein Profi schleifen. Erster Eindruck des geshapten “Boards”: Top! Zwar sind die Frässpuren deutlich, aber Konkaven, V, Kanten – alles so wie geplant gefräst und makellos geliefert.

Vom Paket zum fertigen Board in sechs Schritten

Phase 1: Blank designen und Vorbereitungen

Nach dem Computerdesign geht die Shape-Datei auf die Fräse bei seabase.eu und anschließend per Spedition von England nahezu direkt ins Wohnzimmer. Ein ordentlicher Shapeständer lässt sich aus Holzresten und einer Handvoll Schrauben bauen.

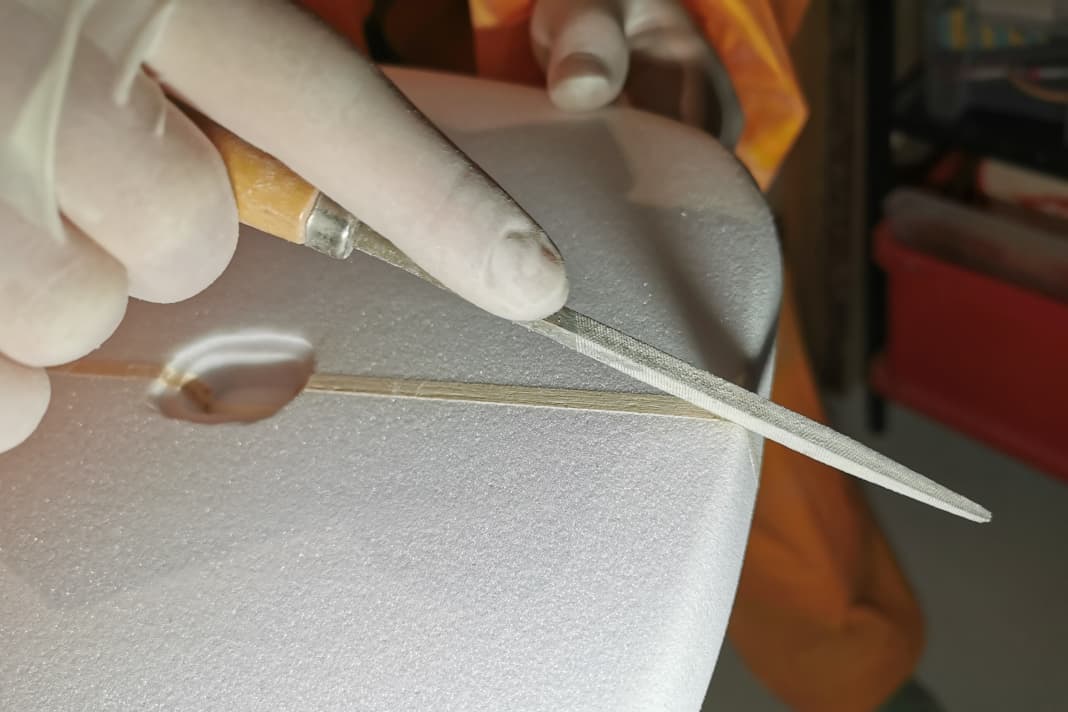

Phase 2: Der Feinschliff

In der zweiten Phase wird der Blank fein geschliffen. Der Fräser hat Spuren hinterlassen, doch nach einigen Stunden Schleifen mit Schleifgitter und Schleifpapier kommt die endgültige Form zum Vorschein. Inklusive aller Feinheiten und Konkaven.

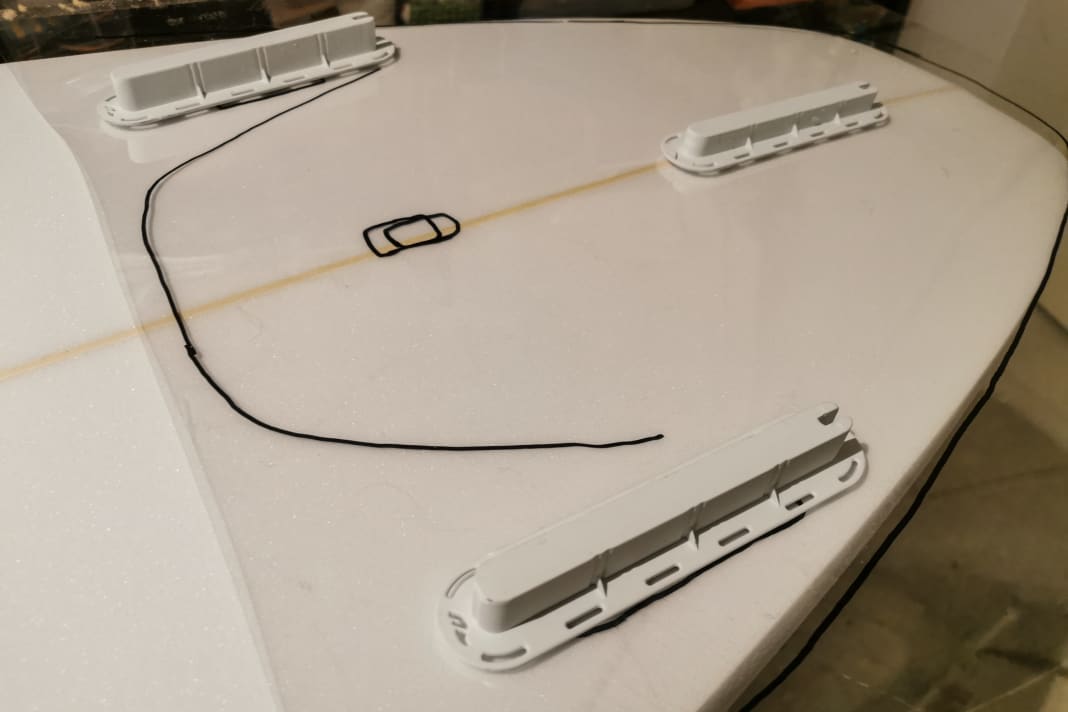

Phase 3: Finnenkästen positionieren und fräsen

Finnenkästen werden angezeichnet, Boxen ausgefräst

Phase 4: Einkleben der Inserts (Finnenkästen, Leash Plug) und Dekor

Bei der optischen Gestaltung sind keine Grenzen gesetzt. Hier werden die Rails und die Unterseite mit Pinsel und Acrylfarbe gestaltet.

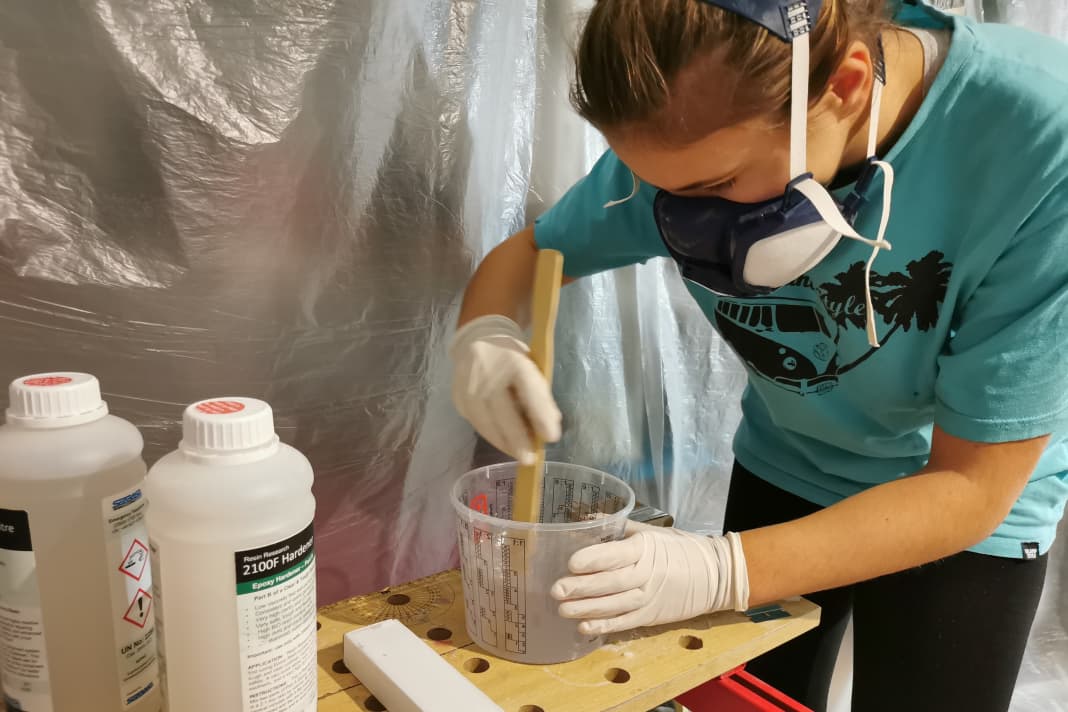

Phase 5: Das Laminat!

Jetzt geht es ans Eingemachte. Wenn das Harz angemischt ist, läuft die Uhr. Mit sorgfältiger Vorbereitung und sauberem Zuschnitt des Glasgewebes ist das aber zu schaffen. Schwierig sind die engen Radien an Tail und Nose.

Phase 6: Der optische Feinschliff

Der sogenannte Hotcoat wird aufgetragen und das Board anschließend stufenweise bis auf 800er Nasspapier geschliffen. Es entsteht ein sehr feiner, leicht matter Look. Auf Hochglanzpolitur wird hier verzichtet, dafür eignet sich Polyesterharz besser.

Das Ergebnis: Ein selbst gebautes Surfboard